RoHS指令 日本開閉器工業とグラフテックの取り組みご紹介

EU環境規制「RoHS指令」は、日本の製造業にかつてないほどのインパクトを与えている。大手製造業は2006年7月の発効以前に対策を済ませているが、中堅中小では現在も急ピッチでの対応に余念がない。そうやって各社が対応を急ぐ結果、部品や部材の調達が予定通りに進まず、遅れが出ているケースもあるようだ。どういった手を打てばいいのか。

日本開閉器工業、グラフテックの2社にRoHS指令に向けた取り組みやポイントを聞いた。

50年の事業で蓄積した実験データと物質ごとの個別プロジェクトで対応

日本開閉器工業株式会社

日本開閉器工業株式会社(左より)

品質保証部 品質企画課 山田俊一 課長

中村正 取締役 品質保証・特機担当

グローバルセールス部 海外販売課 丸山尚士 課長

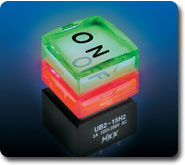

1951年4月創業の日本開閉器工業(本社川崎、大橋智成社長)は、「スイッチの日開」として300万種を超える製品群を持つスイッチのトップメーカー。常に先端的なスイッチを開発しており、新商品「UB2シリーズ」では1つのスイッチで色と表示の切り替え(緑でON、赤でOFF)を可能にしている。

同社は2002年10月に約20人で構成する「環境対応プロジェクト」を発足、鉛フリー、カドミフリー、六価クロム対応、有機臭素化合物対応といった、規制物質ごとのサブプロジェクトを設けて対応に取り組んだ。

1951年4月創業の日本開閉器工業(本社川崎、大橋智成社長)は、「スイッチの日開」として300万種を超える製品群を持つスイッチのトップメーカー。常に先端的なスイッチを開発しており、新商品「UB2シリーズ」では1つのスイッチで色と表示の切り替え(緑でON、赤でOFF)を可能にしている。

同社は2002年10月に約20人で構成する「環境対応プロジェクト」を発足、鉛フリー、カドミフリー、六価クロム対応、有機臭素化合物対応といった、規制物質ごとのサブプロジェクトを設けて対応に取り組んだ。

溶着防止効果を高めるため、従来は銀(Ag)の中に不純物としてのCdを10~12%程度含有した合金を接点に使用してきた。Cdフリーにするには新たな合金の開発が不可欠だ。「そこで5~6種類の合金、含有率や形状まで含めると12~13種類の合金を代替材料として検討した。

ただし、自社で金属を溶かして合金(接点)を作るノウハウや設備はないので、協力会社に頼んで開発してもらった。 その点では苦労したが、日開には過去50年のスイッチ開発における実験データが豊富にあり、それが役立った」と、取締役品質保証部長の中村正氏は語る。

実はRoHSでは、スイッチの接点に使用されるCdは現時点で対象外となっている。それにも関わらず同社がCdフリーに取り組むのは、将来、Cdが規制の対象になる可能性が高いことと、「規制物質は排除する」との企業ポリシーから。これに関連して同社は2005年4月、「快削黄銅中のCd含有率低減対応プロジェクト」を発足させた。快削黄銅は複雑な形状を引き出す際、切削性がよく適度な粘りもあり加工性に富む。現在、2種類の代替材料で試行錯誤中という。

RoHS対応について同社では「製造コストなど総合評価で100点はつけられないが、快削黄銅の部分を除いて、対外的な顧客対応が期日までに出来たことでは100点」(中村取締役)と評価する。グローバルセールス部海外販売課長の丸山尚士氏も「顧客からの要求に応えて具体策を講じていく中で、日開の環境対応は強化された」と語る。

環境対応に関する同社の今後の課題は、データベースの充実。既にNECAと連携して2000機種のデータを掲載し、製品単位での物質含有率は即答体制が出来ているが、これは同社の製品群の一部に過ぎない。さらに重要なことは、スイッチは操作レバー、固定子、ケース、端子、スプリングなど部品が多いこと。「そうした部品別のデータベースを構築するのが急務。同時にREACHなど将来の環境規制への対応も進めていきたい」と、中村取締役は今後の計画を明らかにする。

EMSと緊密に連携。海外強化と連動してRoHS対応も積極的に

グラフテック株式会社

グラフテック株式会社(左より)

技術開発本部 関連技術部

ブログレスマネージメント課 伊藤博巳 課長

技術開発本部 関連技術部

エンジニアリングサポート課 佐野敏行 課長

生産管理部門 購買グループ 酒井浩 氏

インクジェットプリンタ、スキャナ、カッティングプロッタといった情報関連機器と、データロガーや光センサーなど計測機器の製造を手がけるグラフテック(本社横浜、奥文郎社長)。同社は2004年4月、EMS先(電子機器の受託生産会社)に向けRoHS対策を早期に着手するとアナウンスした。

だが、電子部品を中心に対応を進めるはずが、サプライヤーからRoHS対応に関する情報がうまく入らず、およそ1年半、中断した。そして、待ったなしの状態になった2005年10月、自社調達の部品以外は全てEMS先に調査を依頼するという形で再度着手した。

同社は全ての製品を4箇所のEMSに生産委託している。RoHS対応に関しても「社内的に人的パワーが不足しているのでEMS先に頼らざるを得なかったが、データベースが未整備のEMS先もあり、2005年末になってもまだ調査し切れてない状況だった。2006年になって急展開し、6月には対応可能な状況になった」と、技術開発本部関連技術部プログレスマネージメント課長の伊藤博巳氏は胸をなで下ろす。

環境対策に関して同社はもともと鉛フリーで活動しており、一旦は鉛フリー対策を完了した。「それがRoHS対応のために再調査が必要になった。最初は主として電子部品を調査していたが、RoHS対応になってメカニカル部品が対象に入ってきたので、樹脂などの分析も必要になった」(生産管理部門購買グループの酒井浩氏)ことが、人的リソースの不足に繋がった面も否定できない。

同社のRoHS対象機種は20機種。既に2機種は設計変更を終了しており、他の主力機種も合わせて8機種は、6月には出荷の見込み。さらに5機種を9月以降に出荷予定で、優先順位を決めて対応しているのが特徴だ。この背景には、部品入荷の遅れや、需要の多寡によってICのリードタイムに差が生じていることなどがある。こうした状況に対応するため「RoHS対応は2006年7月以降にEUに上陸する製品に要求されているので、何としてでも6月には出荷し、EUでの販売に問題が起きないよう、関係部署やEMS先と連携してRoHS対応を実現したい」(伊藤氏)と意欲を見せる。

伊藤氏のプログレスマネージメント課は本来、安全規格、アセスメント、ドキュメント関連なども併せて進捗管理を行う部署なのだが、現在、RoHS対応が中心になっている。

RoHS対応への評価について技術開発本部関連技術部エンジニアリングサポート課長の佐野敏行氏は「全体のラインアップを詰めたスケジュールでは無理だったが、部品購入などの外部要因としての足かせを除けば、かなり進んだ。80点くらいはつけられる。やはりEMS先の協力効果が大きい。自分たちだけでは出来なかった」と分析する。同社のEMS先には、自社でデータベースを構築し、RoHSの禁止6物質程度の評価であれば即応可能という態勢を取っている企業もあり、強力な支援が得られたようだ。

一方、グラフテック自身も2005年10月頃から、例えば部品コードの先頭に「56」を付けることによってRoHS対応部品であることが一目瞭然になるように部品コード変換をし、データ登録を行って既存システムとの連携を実現した。現在、4000点以上を登録しており、新規部品については必ずRoHS対応を調査したものを登録するようにしている。完全に切り替わるまで、基板には「LF」、製品にはJ-Moss規格(JIS C 0950)のグリーンマークを付けて、RoHS対応であることを明示する計画だ。

同社は2005年から海外での販売強化に取り組んでいる。「軸足を海外に持っていこうとしているので、RoHSや今後出てくるREACHは必須条件で取り組む」(伊藤氏)と、環境対応をさらに強化していく構えだ。