|

期間限定セール

電子部品から消耗品まで期間限定SALEを開催中!在庫限り。ご注文はお早めに。

技術情報 Ideas and Advice

パワーデバイスとは

パワーデバイスとは電力変換器として用いられる半導体素子のことです。パワーデバイスは半導体でありながら演算・記憶などの用途に用いられることはほぼなく、主な働きは次のようになります。

パワーデバイスの働き

- 電流を直流から交流に変換する

- 電流を交流から直流に変換する

- 昇圧・降圧を行う

- 周波数を変える

具体的にはマイコン・LSIの稼働やバッテリーへの充電、モーターの駆動など、電力制御・電力供給の目的で利用されており、パソコン・自動車・テレビ・エアコンなど身近な製品の中に組み込まれて電力の変換を行っています。

特に、インバータ機能を搭載する家電製品や太陽光発電の送電、ハイブリッド自動車におけるモーター制御、LED照明などでの使用が代表的です。

パワーデバイスは「パワー半導体」や「パワー素子」と呼ばれることもあり、通常の半導体よりも取り扱える電圧や電流量が大きいことが特徴。

さらに、無駄のない送電や安定的な電源供給を行うなど高い性能を持つ半導体であるため、電気を使用する機器においては欠かせない存在です。

半導体は熱に弱いことから、高電圧・大電流を得意としませんが、パワーデバイスは通常の半導体とは構造が異なり、発熱量が少なく、熱を逃がすための工夫が施されているので高電圧・大電流を流しても壊れてしまうことはありません。

パワーデバイスとは半導体でありながら高電圧・大電流に対応しており、電力変換を得意とする半導体素子です。

パワーデバイスの仕組み

パワーデバイスの仕組みについて詳しくご紹介していきます。

パワーデバイスの働きと仕組み

- 電気を直流から交流へと変換する「インバータ」

- 電気を交流から直流へと変換する「コンバータ」

- 交流電気の周期を変更する「周波数変換」

- 直流電気の電圧を変換する「レギュレータ」

パワーデバイスは「インバータ」「コンバータ」「周波数変換」「レギュレータ」の機能を、モーターのオン・オフを行うスイッチング機能を用いて行う仕組みです。

最初の項目でご紹介したように、パワーデバイスには4つの働きがありますが、4つの働きのうちいずれか1つの機能を選択して、電力を制御するのがパワーデバイス。

パワーデバイスは電気を変換することに長けていますが、変換の際の効率がよく、漏れる電力量や電圧降下がほぼゼロに等しいくらいの性能を持ちます。

電力は変換されるとエネルギーが失われますが、パワーデバイスの仕組みを活用すれば、無駄になる電力量を最小限に抑えながら、電気の変換が行なえます。

以上のように、パワーデバイスは電力を無駄にすることなく、スイッチング機能により「インバータ」「コンバータ」「周波数変換」「レギュレータ」のいずれかの働きを果たす仕組みです。

パワーデバイスの特性

パワーデバイスの特性を6つの項目から解説します。|

制御方式 |

電圧制御が採用されることが多い |

|

定格電圧・定格電流 |

製造できる耐電圧・許容電流により決まる |

|

ターンオフ時間・ターンオン時間 |

ターンオフ時間とターンオン時間の長さは比例し、ターンオフ時間の長さによりターンオン時間が決定される |

|

熱損失 |

スイッチング損失と順電圧降下によって伝道損が起きることがある |

|

回復特性 |

オンからオフに切り替わる過程のこと。並列にスパナコンデンサを接続することでスパイク電圧を吸収し、デバイスの破壊を予防する必要がある |

|

SOA (Safety Operation Area、安全動作領域) |

作動している最中にSOA範囲内から外れてしまった場合は壊れてしまうことがある |

制御方式・定格電圧と定格電流、ターンオフ時間とターンオン時間の関係性・熱損失・回復特性・SOAについてご紹介しました。パワーデバイスの使い方において参考としてください。

ケータイにもエアコンにも ~ パワーデバイスの大半はスイッチとして活用 ~

—— パワーデバイスとは?どんなものがあるのですか?

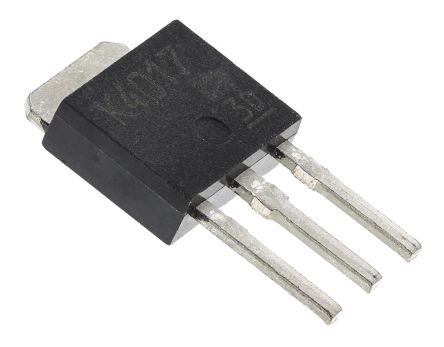

半導体というと、マイコンやメモリのような微細なICなどを思い浮かべるかもしれませんが、話を電気・電子製品に限ったとしても携帯電話、テレビ、エアコンなど、ほとんどの機器で電力用の半導体(以下、パワーデバイス)が利用されています。図1は、電気・電子製品で使うパワーデバイスのおおよそのカバー範囲を描いたものです。調光など商用周波数領域ではサイリスタ(SCR)やトライアックが使われます。これらは3端子デバイスとはいえ基本的動作はダイオードです。パワーデバイスとしてのダイオードは他にもありますが、この後はトランジスタを中心に見ていくことにします。

トランジスタとしては、低周波・小電力領域でバイポーラトランジスタが、高速な動作や、ローパワーで低損失を必要とするものにはパワーMOSFETが、比較的電力の大きなスイッチには絶縁ゲート型バイポーラトランジスタ(以下 IGBT)が適しています。高速動作の典型は電子機器に搭載されるスイッチング電源です。IGBTは中・大型のモータの制御などのほか、デジタルカメラのフラッシュに使うキセノンランプの制御などにも使われています。何れもスイッチとしての動作形態が大半を占めます。全体のトレンドとしては、デバイスの低損失化が進み小型化が著しいこと、デバイスや周辺部品を複合化したIPD(Intelligent Power Device)が増えていること等が挙げられます。

|

スイッチデバイスの4大要素 ~ 耐圧・電流・スイッチング特性・ON抵抗 ~

—— パワーデバイスは何を目安に選択すればよいでしょうか?

パワーデバイスの多くはスイッチとして動作させるわけですから、基本的な仕様項目はスイッチと同じと考えることができます。即ちOFF時の耐圧とON時の電流が出発点です。パワーMOSFETで言えばVds(ドレイン-ソース間電圧)とId(ドレイン電流)になります。これを超えるとデバイスは破壊しますので両者共に使用目的から判断して選択します。その際、電力を扱うデバイスですから安全であることが最も大切であり、仕様には十分な余裕を見込む必要があることは言うまでもありません。

スイッチ速度とオン抵抗はデバイスの損失と深く関係します。理想のスイッチは遅れ時間が無く切り替わりも瞬時で、スイッチがOFFの時は電流がゼロ、ON して電流が流れている時は端子間に電圧降下は無く電圧ゼロです。電力は電圧×電流ですから理想のスイッチは電力を消費せず損失ゼロで発熱もありません。これに対して現実のデバイスのスイッチングにおける挙動を模式的に示したのが<図2>です。現実のパワーデバイスは、制御電圧に対して瞬時に応答するわけではなく、わずかな遅れがあります。またON/OFFも瞬間的ではなく、電圧も電流も有限の傾斜で遷移し、電圧と電流の両者が同時に有限となる期間が存在します。さらに、ON状態にあるスイッチの端子間(バイポーラトランジスタならコレクタ-エミッタ間)に電圧(ON電圧)が残ります。スイッチはONしていて電流が流れているので、スイッチの端子間に抵抗(ON抵抗)があるのと同じです。

|

理想と現実 ~ 相反関係の見極め ~

—— パワーデバイスには、回路との相性みたいなものがあるのですか?

前項で説明したように、現実のパワーデバイスは電圧×電流が有限なため、デバイス自体で電力損失を生じ、発熱します。言い換えるならスイッチング特性はできるだけ高速であり、オン抵抗はゼロ(ON電圧がゼロ)に近いことが理想ですが、全てを満足するのは困難です。例えば、IGBTは耐圧が高く、ON時の損失がパワーMOSFET よりも小さいのが特長ですが、パワーMOSFETに比べ、スイッチングの応答性は劣ります。ON抵抗は、耐圧と深い係わりがあり、パワーMOSFETでは耐圧が高くなるとON 抵抗が急に増します。

まとめとして、絶縁ゲート型バイポーラトランジスタ、パワーMOSFET、IGBTについて典型的な品種の仕様を<図3>の表に示しました。それぞれに一長一短があり用途と動作を勘案した選択が必要なわけですが、同じ種類の素子を使う場合でも場所により品種を使い分けるのが得策です。

|

例えば、<図4>のスイッチング電源(同期整流回路)で入出力間の降圧比が大きい場合に、入力側のパワーMOSFET(ハイサイドスイッチ)は僅かな期間しかONせず、損失の多くはスイッチング時に発生します。これに対してグラウンド側のパワーMOSFET(ローサイドスイッチ)はオンの期間が長いので、ON抵抗による損失が支配的になります。したがってハイサイドはスイッチング特性重視、ローサイドはON抵抗重視の選択が有効です。

|

安全第一 ~ 発熱と放熱 ~

— パワーデバイスの設計上のポイントは何ですか?

パワーデバイスは安全第一であり、耐圧や電流の仕様には十分な余裕を見込む必要がありますが、実際の設計に当たっては、さらに踏み込んで安全動作領域(ASO:Area of Safety Operation、SOAとも言う)を逸脱しない確認が必要です。<図5>はASOの一例ですがASOはデバイスの動作(連続かパルスかなど)によっても変わります。温度に対するディレーティングも必要なうえ、ON/OFF時やモータなど誘導性の負荷を接続する場合は過渡的に逸脱する可能性もあるので検証を要します。

|

もうひとつ、パワーデバイスと切っても切り離せないのが発熱と放熱の設計です。熱設計の詳述は他に譲りますが、簡単には熱抵抗モデルを用います<図6>。電圧と電流の波形から電力損失を見積り、各部の温度を求めるのが手順です。この際、デバイス内の発熱部であるジャンクション(チャネル)温度と外に現れるケースの表面温度を混同しないよう注意してください。実装面ではデバイスの放熱フィンやパッドの絶縁確保、熱的に確実な取り付け、ドライバとの配線を短くすることなどが注意点として挙げられます。また、パワーデバイスと言えども静電気で破壊することがあるので、搬送や作業時の取り扱いには気を配ってください。

|

パワーデバイス 関連商品

半導体・電子部品 ガイド

制御機器・機械部品 ガイド

工具・計測器 ガイド