- 発行日 2024年12月2日

- 最終変更日 2024年12月2日

- 1 分

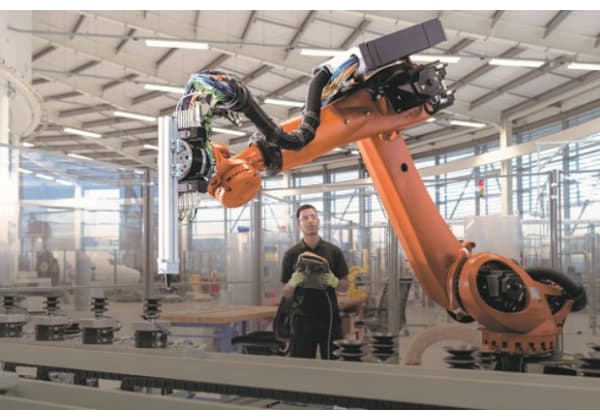

OEMにおける予知保全

OEMにおいて、モノのインターネット(Internet of Things)技術とソフトウェアを使用して問題の初期段階で事前に対処することにより、予知保全を通じてダウンタイムコストを削減する方法を理解しましょう。

/Predictive_Maintenance_5120_x_600.jpg)

OEMにおける予知保全とは?

ソリューションエンジニア、デビッド・カーマイケルによるレビュー(2024年1月)

OEMにおけるメンテナンスにはさまざまな考え方がありますが、予知保全は最も効果的な方法の一です。状態監視、モノのインターネット(IoT)技術、専用ソフトウェアを使用して、設備の健全性を監視します。

OEMの予知保全では、機器の問題を初期段階で検出し、よりコストのかかる問題になる前に対処することができます。これにより、機器の重大な故障が回避され、ダウンタイムが短縮され、安全性が向上します。

予防保全で行われる定期点検は、問題が起こってから対処する(事後保全)よりも状態は改善されますが、予知保全よりも多くのコストと時間を必要とする場合が多くなっています。

予防保全は、日付や稼働時間などの固定期間を使用して、機器のサービス(ダウンタイムの期間を意味する)のスケジュールを立てます。これは、すべての機器の問題を発見し、対処することができる、堅牢なOEMメンテナンスシステムです。しかし、予知保全と予防保全では、メンテナンスの頻度が異なります。OEMにおける予知保全の状態に基づく監視により、必要なときに必要なメンテナンスだけを行うことができます。

OEMにおける予知保全のメリット

メンテナンスコストの削減

予知保全がメンテナンスコストを削減する主な原因は、過剰な予防保全を行うことなく時期尚早の機器交換を防ぐからです。

上述したように、予防保全は、過剰になりかねない頻繁な保全のスケジュールを使用します。これは、機器の機能と信頼性を維持しますが、過剰なコストと煩雑な作業をもたらします。予知保全は、設備の性能を継続的に監視し、本当に修理が必要な時期を判断します。これにより、不必要なメンテナンス作業に時間、費用、部品を費やすことを避けることができます。

適切なメンテナンスとその適度なコストにより、設備全体の主要部品の故障や交換にかかる多額のコストを回避することができます。OEMにおける予知保全は、適切な時期に小規模なメンテナンスを要求することで、できる限り交換を遅らせることができます。

機器寿命の延長

OEM製造業者として、製造設備は非常に大きな財務的投資となります。利益を最大化するためには、適切なメンテナンスが不可欠です。予知保全は、固定具の締め付け、ドライブシャフトのバランス調整、潤滑油の塗布、圧力への対処、オイルの交換などが必要な場合に警告を発します。これらの作業を必要なタイミングに行うことで、機器の早期故障につながる問題を防ぐことができます。

適切な予知保全が実施されることで、機器は長寿命となり、収益を上げることができます。予知保全のツールは、設備の全面的な交換を計画するのにも役立ちます。この大きな出費の時期が本当に来たことが分かれば、それに応じて資金と交換時期を予算化することができます。

ダウンタイムの短縮

計画外のダウンタイムは、予算外のコスト、生産性と生産高の損失につながる問題です。また、問題を診断し、それをどのように解決するかを考える必要があります。

ダウンタイムを計画し、その予算を確保することで、機器の生産性を維持し(収益を上げ、メンテナンスコストを削減する)、機器の故障がないことを確認し、安心感を高めることができます。

予知保全用ソフトウェアが問題の発生を知らせてくれるので、シャットダウンを計画しながら、運転を継続するという判断を下すこともできます。問題はまだ深刻とは程遠い状態であるはずなので、必要な部品を速やかに調達し、エンジニアのスケジュールを立てれば、必要なメンテナンス作業を行い、再稼働させることが可能です。予知保全用ソフトウェアは、このような部品や作業指示のスケジュール作成を代行することもできます。

リスクの低減

機器の故障は単にコストがかかるだけでなく、人身事故さらには死亡事故を引き起こす可能性があります。故障の原因となることが予測される問題に対処することで、事故のリスクを低減することができます。

また、予知保全用ソフトウェアが機器の重大な故障が差し迫っていることを示した場合、直ちに人員をそのエリアから退避させ、機器を安全に停止させ、問題への対処を始められます。

OEMにおける予知保全の例

OEMにおける主な予知保全の例は以下の通り:

- 振動モニタリング:高速回転装置が期待される周波数を出しているかどうかを監視します。ドライブシャフト上の振動の異常は、アンバランス、ミスアライメント、損傷や機器の緩みを示すことがあります。振動が発生した時点で対処することで、シャフトの交換にかかる多額の費用を避けることができます。

- 赤外線サーモグラフィ:戦略的に配置された赤外線カメラで機器の温度を監視します。電気回路の異常、磨耗や錆などの劣化、HVACシステムの不適切な熱伝達、問題のある油圧システムのホットスポットなどを検出できます。

- オイル分析:オイル注入は数多くの産業プロセスに必要不可欠ですが、その作業を行うには、清浄で冷却された状態を保つ必要があります。オイルの不純物を継続的にサンプリングして分析することで、機器の損傷を検出したり、オイル自体がシステムの損傷の原因になっているかどうかを判断することができます。これは、常時状態を監視するのではなく、継続的にサンプルを研究室に送って分析する必要があるため、予知保全の例の中ではより労力を必要としますが、機器の寿命に対する利点は十分に価値があります。

- モータの電流信号解析:モータの電流引き込みとその特性を常に監視します。このシステムは、発生しつつあるシャフトの不均衡、ベアリングの欠陥、静的あるいは動的な偏心を検出できます。

- 音響分析:振動モニタリングと同様の問題を検出することができますが、振動する部品を直接モニタリングするのではなく、機器が発する音を測定します。特定の機器の損傷を示す音を認識することで、予知保全用ソフトウェアは、例えばベアリングの潤滑や交換が必要であることを技術者に警告することが可能です。もちろん、技術者自身が損傷の音を聞いて対応しますが、音響分析を追加することで、継続的なメンテナンス改善のためのデータを得ることができます。

- 品質管理:生産される部品の寸法を監視することで、予知保全用ソフトウェアは製造装置の欠陥を特定することができます。これにより、必要な問題に対処し、不良品を減らします。

OEMにおける予知保全の導入

機械を監視している既存の電子計測器が、予知保全システムに適応していることが理想的です。これにより、相手先ブランド製造業者として予知保全を導入する際のコストを軽減できます。

どのような場合でも、OEMにおける予知保全は、初期コストは高いですが、長期的なメリットは大きくなります。モノのインターネット機器と予知保全用ソフトウェアに投資し、それらを使用するための内部手続きとトレーニングを行う必要があります。

モノのインターネット機器

モノのインターネット(IoT)機器とは、計器を使って状態を監視し、そのデータをインターネット経由で送信して分析や操作を行う機器のことです。温度や圧力などの電子センサーを使用し、ディスプレーやヒューマンマシンインターフェイス(HMI)を通じてそれらを監視することはよく知られています。モノのインターネット機器は、そのデータをコンピュータ化されたメンテナンス管理システム(CMMS)にリンクさせることでさらに進化し、予知保全によって機器の稼動データを収集し、必要なメンテナンスを推定することができます。

すべての機器がIoT機器として使えるわけではありませんが、CMMSにリンクするように既存の機器を適合させたり、取り替えたりすることで、そのような機能を持たせることができます。

予知保全用ソフトウェア

予知保全用ソフトウェアは、CMMSに組み込まれていることがよくあります。CMMSは、企業資産の稼動頻度を追跡することにより、メンテナンスのためにいつオフラインにする必要があるかを計画します(予防メンテナンス)。CMMSの予知保全ツールを使用すると、より深い継続的なデータ分析と、問題が発生した場合の警告を受け取ることができます。

機器をシステムに接続したら、監視するすべての条件について正常状態の値を設定し、どのような異常が問題になるかを確認します。ソフトウェアはこれらの特性を監視し、その値を機器の年数や稼働条件、稼働頻度に照らして検討します。

ソフトウェアが十分なデータ(大量のデータ)を持っていれば、機器がいつ異常な挙動を示すかを特定し、メンテナンスの必要性を予告することが可能になります。

RSのメンテナンスソリューションを参照して、OEMにおける予知保全の多くのメリットを実現する方法を学んでください。