- 発行日 2023年11月7日

- 最終変更日 2023年11月7日

- 1 分

サーモグラフィによる熱画像診断

この記事では、サーモグラフィとは何なのか、そのメリットやデメリット、用途などについて解説しています。

取材協力:フルーク

サーモグラフィとは

赤外線サーモグラフィ(熱画像カメラ)は、物体から放射される赤外線エネルギーを測定し、温度分布を可視化する装置です。放射温度計を同じく物体に接触することなく、また、オペレーションをとめることなく、広い範囲の面で視覚的に温度測定することができます。

サーモグラフィを使用することで、広い範囲での温度測定を可視的に行うことができるため、放射温度計などの1点測定では見過ごしてしまうような熱異常も容易に視覚的に発見することができます。接触不良や過負荷などによる設備や回路の過熱のほか、建物の漏水などによる熱伝導の温度差から温度分布を視覚的に大きな問題になる前に確認できます。

電気設備の点検、設備の点検、電子回路の発熱確認、漏水診断、製品検査、動物の温度測定など多種多様な用途で使用されています。

サーモグラフィのメリット

サーモグラフィのメリットは次のとおりです。

- 熱画像診断において広範囲を比較しやすい

- 動体物・危険物の表面温度を触れずに計測できる

- 測定対象物に影響を与えず温度を計測できる

- 温度測定時に衛生的な問題が発生しない

- 短時間の温度を測定できる

- 温度変化の大きい対象物でも測定できる

サーモグラフィは測定対象物に触れずに表面温度を測定できることから、動体物・危険物などだけでなく、衛生管理が必要な食品・薬品・化学製品の測定にも適しています。また、短時間だけ急激に温度が上昇・下降する対象物でも測定ができ、広い範囲を一度に測定することから相対的な比較がしやすいこともメリットです。

サーモグラフィのデメリット

サーモグラフィには次のようなデメリットもあります。

- ガラス越しの対象物については測定できない

- 電線などで対象物が遮られると測定できないことがある

- 測定対象物の温度を測定したい状態に整える必要がある

サーモグラフィによる熱画像診断は遠隔測定が可能ですが、ガラス越しや障害物越しに測定しようとした場合、対象物の前に存在するガラスの表面温度を測定してしまいます。また、測定対象物の温度が正常に計測できるよう、計測時間帯や計測する角度、周辺の気温などをあらかじめ整えておかなければならないこともデメリットと言えます。

サーモグラフィ使用上の注意点

サーモグラフィを使用する際には、測定対象物の特性に注意しましょう。熱画像診断では測定対象物の温度・波長・放射率に影響を受けるため、たとえば同じ表面温度で放射率が異なる測定対象物であった場合、表面温度が同じにも関わらず異なる結果を表示することがあります。また、測定対象物が赤外線を反射もしくは透過する特性を持つ物質である場合、サーモグラフィは測定対象物が反射したり透過したりした赤外線も含めて測定結果を表示するため誤差が発生しやすくなります。サーモグラフィを使用する際には、測定対象物の特性を知り、正しい結果を得るために必要な計算をするようにしてください。

サーモグラフィによる生産ラインの予知監視

サーモグラフィは、ベルトコンベヤのような、ゆっくりと作動する機械装置のモニタリングに大変役立ちます。電気式、あるいは、機械式コンベヤの過熱の存在は、モーター、ギアボックス、駆動装置、ベアリング、シャフト、ベルトに至る各部に潜む故障の前兆です。

コンベヤは、配送センターにある軽量な荷物をころがすローラーコンベヤ、自動車組立ラインで自動車を吊るしたり、引っ張ったりする運搬用チェーンコンベヤ、鉄鋼を運ぶ重量級のベルトコンベヤ等があり、生産性にとって非常に重要です。コンベヤの故障によって起こる生産ラインの停止を防ぐため、先進的な企業では、予知監視手法を用いて設備を管理しています。その目的は、近い将来起こるかもしれない故障が生じる前に検知し、工場の生産ライン定期停止期間中に、適切な処置を行うためです。この予知監視手法のひとつとして用いられるのが、サーモグラフィによる熱画像診断です。サーモグラフィは、コンベヤの各部の表面温度を2次元画像として捕捉することで、コンベヤのモニタリングする非常に優れたツールです。

何を点検するのか? ~ コンベヤ ~

コンベヤが稼働中に故障することで、人体に危険を及ぼしたり、設備を破壊したり、あるいは、生産を妨げたりする恐れのあるような重要な箇所をモニタリングします。

サーモグラフィを用い、電気モーターやギアボックス等のコンベヤの駆動部をスキャンしてみてください。また、各コンベヤ稼働中に、各々のコンベヤチェーンもチェックしましょう。電動ローラーコンベヤの、ローラーのベアリング、アイドラーや駆動部のベアリング、プーリーのベアリングなど、同様に、重要と思われる箇所も全て点検しましょう。ベルト自体も点検することを忘れないで下さい。

何を探すのか? ~ コンベヤ ~

通常、加熱している箇所を探します。その際、同じような状況下で作動しているもの、例えば、同程度のスピード、あるいは、同じような負荷を運んでいるものと比較し、その温度差に着眼してください。コンベヤのローラーの端側のベアリングだけ、あるいは、滑車、または、コンベヤの一部隣接したローラーだけが他と異なる温度で作動している場合、より熱を帯びている箇所が故障する傾向にある可能性があります。

コンベヤの部品、例えば、駆動装置等をモニタリングする上で、熱画像診断は、オイル分析や振動分析、あるいは、超音波測定など、他の診断技術を補完します。また、床下に装置された牽引用チェーンや高架チェーンコンベヤ(手動のコンベヤも含む)などは、サーモグラフィを使用すると、離れた場所から簡単・効果的にモニタリングすることができます。ローラーの回転部分や曲がっていく所も、チェーンと同様に点検しましょう。チェーンやローラーの過熱箇所があるということは、潤滑に問題があるか、あるいは、磨耗の可能性があります。

熱画像診断は、コンベヤが高所に設置されたもの、あるいは、床付近に設置されたものいずれでも、電動ローラーコンベヤ、ローラーベッドベルトコンベヤ、アイドラー付バルクベルトコンベヤなどのモニタリングに理想的です。このようなコンベヤは、よくありがちなことですが、ベアリングが小さ過ぎたり、数が多すぎたり、近づきにくかったり、もしくは、これら3つを全て抱えている場合もあり、熱画像診断に勝るものはありません。

べルトコンベヤでは、ベルトがコンベヤのフレームや他の部分にこすっているかどうかを点検しましょう。ベルトの摩擦は、ベルトの調整不良から生じているかもしれません。その他のコンベヤ部品の故障も考えられます。摩擦熱の発生している箇所を肉眼で見つけることが出来なければ、サーモグラフィを使用し、検知するのが最良の方法です。摩擦は、高価なコンベヤベルトの寿命を短くしてしまいます。

定期点検機器の中に、重要なコンベヤを全て含め、各々のコンベヤの熱画像と温度データをデータとして残していくことをお勧めします。これを行っておくと、以降の定期点検で得られる温度データと比較するベースとなり、後の検査で得られるデータと比べ、温度が高い部分が異常であるかどうかを判断するのに役立ちます。また、修理を行った後、うまく修理が行われたかどうか判断するのにも役立ちます。

生産ラインの危険信号とは?

機器の状態が人体の安全に影響するような場合、最優先で修理をします。重要な製造ラインにある装置・機器といった資産の故障も緊急を要します。安全・保全業務の主要メンバーで、このような資産に対し、"警告レベル" や "警報レベル" を定量化して対応することも考慮しましょう。

コンベヤの故障によって発生する潜在的コスト

コンベヤは、多くの工業分野で生産性の鍵となるものです。コンベヤが故障した時に、企業が被る損失について一般論で語るのは困難ですが、例えば1日に約8000箱の書籍を24時間稼動で取り扱っている配送センターを考えてみましょう。平均的な本の受注金額が¥5000だとすると、コンベヤの故障により生じる生産の遅れで、1時間当たり150万円以上の損失になるといえます。

もう一つの例として、2003年の米国のエネルギー省のデータを基に計算してみますと、500人の従業員が働いている炭鉱で、バルクコンベヤが故障し、生産ラインが停止すると、1時間当たり600万円の損失が出ると言われています。

生産ラインの予知監視におけるフォローアップ活動

サーモグラフィを使用して問題を発見したら、サーモグラフィに付属しているソフトウェアで、発見した問題箇所を含めた実画像と熱画像のレポートを作成することをお勧めします。発見された問題の伝達、また、修理の必要性を伝えるのに大変効果的です。 致命的な故障が生じそうな場合は、その機器や装置の使用をやめるか、早急に修理をしましょう。

画像化のヒント ~ 振動分析と熱画像分析を組み合わせる ~

モニタリングすることが難しい機器や装置においては、振動分析と熱画像を組み合わせて使用するのが最良の方法かもしれません。例えば、コンベヤのベアリングについて、正常運転時の振動の測定をし、同時に熱画像を取り込んでおきましょう。振動分析で正常と判断した時の熱画像データを基に、正常運転時の温度範囲を規定しておけば、以後その温度を超えて作動しているものは劣化が始まっているといえるでしょう。

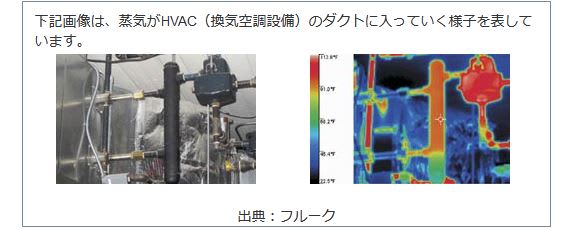

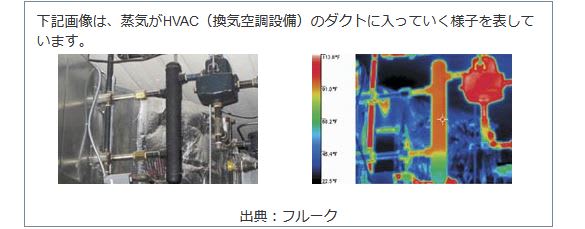

サーモグラフィによる蒸気装置の点検

米国エネルギー省(DOE)によれば、米国内メーカーが使用している燃料全体の45% 以上が蒸気発生用に使われているとのことです。また、「蒸気は、原材料の加温、および、半完成品の処理に使われます。装置の動力源や熱源、発電源にもなりますが、蒸気は無料ではありません。蒸気を発生するボイラーの給水に年間約180 億ドル(1997 年)かかっている」といわれています。

一般的に、水から蒸気を発生させるためには、大量の潜熱が必要であり、エネルギーを手頃なコストで送る加圧配管系に入れることができる蒸気は、熱エネルギーを伝える大変効率的な方法ということができます。蒸気は利用されるポイントまで到達し、潜熱を環境や工程に渡すと凝結して水になりますが、その水をボイラーに戻して再度蒸気に変換しなければなりません。

蒸気装置をモニタリングし、機能状態を判断するには、様々な状況モニタリング技術が役に立ちます。赤外線(IR)サーモグラフィを利用する場合、装置や構造物の表面温度の二次元画像を捕えます。蒸気装置の熱画像を撮影すると、装置のコンポーネントの相対温度が明確に視認でき、蒸気装置の各コンポーネントがどの程度効果的、かつ、効率的に作動しているかが分かります。

蒸気装置の何をチェックするのか? ~ 超音波点検と熱点検を組み合わせる ~

超音波点検と熱点検を組み合わせると、蒸気装置のトラブル検出率が大幅に向上します。地下管も含め、蒸気トラップと蒸気を送る配管は全てチェックしましょう。また、熱交換器、ボイラー、さらに、蒸気を使用している設備も調べましょう。サーモグラフィを使って蒸気装置の隅々まで調べてください。

何を探すのか? ~ 蒸気トラップの点検 ~

蒸気トラップは、装置から結露や空気を取り除くためのバルブです。点検時には、熱画像と超音波の両方を用いて、「蒸気トラップは開いた状態で不具合を起こしたのか」、それとも「閉じた状態で不具合を起こしたのか」を明確にしてください。一般的に、入口の蒸気の温度が高く出口の温度が低いこと(100°C未満)が熱画像から分かったら、トラップは正常に機能しているということです。入口の温度が装置の温度よりもずっと低かったら、蒸気はトラップまで届いていません。バルブが閉まっている、パイプが詰まっているなど、上流でトラブルはないか探してください。入口と出口の温度が同じだったら、おそらくトラップが不具合を起こして開き、「噴出蒸気」が復水管に流れ込んでいます。このような状況になっても装置は作動し続けていますが、大量のエネルギーが無駄になっています。入口と出口の温度が低いのはトラップが不具合を起こして閉まり、凝縮した蒸気がトラップと導入管に溜まっている状態であることを示しています。

蒸気装置を作動させたままでも、バルブが閉じているかどうかを含め、蒸気を送る管が詰まっていないか、地下の蒸気配管が漏れていないか、熱交換器が詰まっていないか、ボイラー(特に耐火物や断熱材)、蒸気を使用している設備に異常はないか、最近行った修理が上手くいったかどうか等をサーモグラフィを使って調べることができます。

工場にある重要な蒸気装置のコンポーネント全てを点検する定期点検ルートを決めて、少なくとも年に1回全てのトラップを点検することを検討しましょう。大型、または重要度の高いトラップは、他よりも頻繁に点検する必要があります。定期的に点検しておくと高温部分や、他に比べて低温の部分が異常なのかどうかを判断する基準ができ、修理がうまく行われたかどうかを後日確認することができます。

蒸気装置の故障によって発生する潜在的コスト

蒸気装置が完全に使用できなくなった場合の運営コストは、業界によって異なります。蒸気を多く使用する業界には、化学薬品、食品・飲料加工、製薬業界などがあります。こうした業界の1時間あたりのダウンタイムの費用は、74万円から1億に昇ります*。別な角度から見ると、100-psig(psigauge:ゲージ圧)の蒸気装置のトラップが不具合を起こして開いたとすると、年間30万円が無駄になります。工場で3年から5年蒸気トラップの保守が行われていない場合、15%から30%のトラップは不具合を起こしていると考えてください。つまり、100-psigの装置にトラップが60個あるとすると、「蒸気の流出」による無駄は年間180万から400万円になる可能性があるということです。 * 資料: Association of Contingency Planners(ACP)ワシントン州支部

蒸気トラップ点検の確認措置

米国エネルギー省(DOE)の蒸気トラップ性能評価プログラムは、蒸気トラップを点検する主要テクニックとして「目視、音、温度」検査を推奨しています。同省のデータによれば、赤外線を使って年に1回蒸気トラップと関連設備の基礎点検を実施すれば、蒸気の無駄が50%から75%減る可能性があるということです。

蒸気装置管理プログラムの賢明な取り組み方とは、安全、蒸気/エネルギーの無駄、生産性に対して考えられる影響や品質低下を基準として、修理の優先順位を決めるということです。サーモグラフィを用いて問題を発見したら、ソフトウェアを利用して、必ず設備の熱画像やデジタル画像を報告書に入れて記録しましょう。発見した問題を伝え、修理を提案する決め手となります。

報告書作成のヒント ~ 修理実施後、サーモグラフィで確認 ~

報告書には、点検時に確認するためのコメントを記入する余白を設けましょう。「サーモグラフィを用いて確認」と記載した空欄を残したり、実際の日付を記入したりする程度の簡単なもので構いません。修理実施後直ちに、確認のための点検を行いましょう。月の最後の金曜を熱画像撮影日と決めている企業もあります。修理がきちんと行われたことを確認できるだけでなく、修理担当者との友好関係を築くこともできます。また、実際に何が悪かったのか原因が判明するとともに破損した部品も発見できるでしょう。この手法は、長期に渡り熱画像を診断するのに役立ちます。

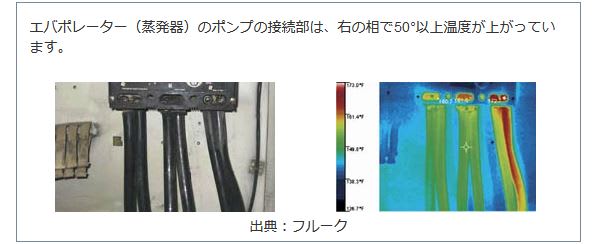

サーモグラフィによる電気的不平衡と過負荷の検知

熱画像は、三相電気設備の表面温度の温度差を正常な作動状況と比較して、明らかにする簡単な方法です。三相全ての温度差を調べると、不平衡または過負荷が原因で各相に生じた異常なのかを、短時間で見極めることができます。

電気的不平衡は、送電のトラブル、相の電圧低下、モーター巻線内の絶縁抵抗の低下等、様々な原因により生じます。少しでも電圧不平衡が存在すると、接続部の劣化を招き、流れる電圧が下がる可能性があるとともに、モーターやその他の負荷がかかった部分に過剰な電流が流れ、トルクが下がり(それに伴い機械にストレスもかかる)、故障しやすくなります。

不平衡が大きくなると、ヒューズが飛び、作動が単相に縮小される可能性もあります。また、不平衡電流はニュートラルに戻り、ピーク時の電力消費量に対する電気料を、施設に対して電力会社から請求されてしまいます。

現実問題として、三相全体の電圧を完全に平衡にすることは、事実上不可能です。電気製造者協会(NEMA)は、不平衡を次のような割合(%)として定義しています。不平衡(%) =[ (100)(平均電圧からの最大偏差)]÷ 平均電圧。オペレーターが不平衡の許容レベルを判断できるよう、NEMAは複数の装置についてスペックを作成しています。このスペックに記載されている基準値は、保守やトラブルシュートの際に比較基準として参考になります。

何をチェックするのか? ~ 電気設備 ~

電気パネル、その他の駆動部、断路器、制御装置など、大きい負荷がかかる接続ポイント全ての熱画像を撮ります。温度が高い部分を見つけたら、その回路をたどり、関連する支線や負荷を調べます。 パネルなどの接続部は蓋を外してチェックしてください。

電気機器は充分に温まり、少なくとも通常の40%の負荷がかかった安定した状態でチェックするのが理想的です。このような条件下で測定した熱画像は正しく評価することができ、正常な作動状況と比較することができます。

注意: 電気パネルの蓋は、必ず許可を受けた有資格者が個人用保護具(PPE)を用いた上で外してください。

何を探すのか? ~ 負荷が同じであれば温度も同じ ~

負荷が同じであれば温度も同じはずです。負荷が平衡ではないと、かかっている負荷が大きい相は抵抗によって熱が発生し、温度が他よりも高くなります。しかし、負荷の不平衡、過負荷、接続不良、高調波のアンバランスはいずれも同じパターンになる可能性があります。このような問題の診断には電気負荷を測定する必要があります。 注:回路や相の温度が通常よりも低いのは部品に不具合があることを示している場合があります。

主な電気的接続部分を全て点検する定期点検ルートを決める方法もよいでしょう。撮影した画像はサーモグラフィに標準装備されているソフトウェアを用いてコンピュータに保存し、一定期間の測定値を確認しましょう。こうすれば、基準となる画像ができ、その後の画像と比較することができます。又、あるスポットの温度が高い、あるいは低いのが異常なことなのかどうかを判断するのに役立ちます。修理をした後に改めて撮影すれば、修理が上手く行われたかどうかの判断材料になります。

電気設備の危険信号とは?

人体の安全に影響するような場合は最優先で修理をしましょう。設備の重要性と温度上昇の程度はその後ということです。

NETA(InterNational Electrical Testing Association)の指針では、同様の負荷をかけられた同様の電気部品同士の温度差(ΔT)が15°Cを超える場合、または、電気部品と周囲の気温のΔTが40°Cを超える場合には直ちに措置を講じなければならないとされています。

NEMA基準(NEMA MG1- 12.45)は、電圧不平衡が1%を超える場合には、モーターを作動しないよう警告しています。現実に、NEMAでは、不平衡が大きくなった状態でモーターを作動する場合には出力レベルを下げることを推奨しています。モーター、および、モーター以外の設備で安全な不平衡の割合(%)は異なります。

モーターの故障によって発生する潜在的コスト

電圧が不平衡になると、モーターが故障するのが一般的です。費用の合計は、モーターの費用、モーター交換に要する労働力、生産が均一でないために廃棄処分される製品の費用、流れ作業、ラインがストップした時間の収益損失を合計した金額になります。

50馬力のモーターを毎年交換するのに要する費用を、労賃も含めて50万と仮定します。1年あたりのダウンタイムが4時間で、1時間あたりの損失利益が60万とすると次のようになります。費用合計: 50万+(4×60万)= 年間290万円

電気的不平衡と過負荷検知のフォローアップ活動

熱画像を見て、あるケーブルの温度が他の部品の温度よりも高いことが判明したら、そのケーブルは寸法が細いか負荷がかかりすぎている可能性があります。ケーブルの定格と実際の負荷をチェックし、どちらであるかを判断してください。

クランプ付マルチメーター、クランプメーター、または、電力品質アナライザーを用いて、各相の電流の平衡状態と負荷をチェックしましょう。電圧側では、保護および開閉器をチェックして、電圧が落ちていないか確認してください。一般的に、線間電圧はネームプレート定格の10%以内でなければなりません。ニュートラルから接地への電圧を測定すると、システムにどの程度負荷がかかっているかが分かり、高調波電流を調べるのに役立ちます。ニュートラルから接地への電圧が3%を超えていたら、さらに詳しく調査をする必要があります。

負荷は変化するので、きわめて大きな単相の負荷がかかれば、ある相の1本の端子電圧が突如として5%低くなる場合もあるでしょう。また、モーターに不平衡があり、それが原因で温度が過剰に上がると、ヒューズと開閉器全体の電圧が下がります。問題の原因を特定する前に、サーモグラフィとマルチメーター、またはクランプメーターの電流測定値でダブルチェックしましょう。

給電回路も分岐回路も、最大許容限界まで負荷をかけてはなりません。また、回路負荷の計算は高調波も考慮に入れたものでなければなりません。過負荷を解決する最も一般的な方法は、実稼動時に、回路間(相間)の負荷を配分し直すこと、または、全体で負荷がかかるタイミングを調整することです。

問題が疑われる箇所がサーモグラフィで明らかになったら、関連のソフトウェアを用いて、問題の設備の熱画像と実画像を報告書に含み、記録することができます。発見された問題の伝達、修理の必要性を報告するのに大変効果的です。

サーモグラフィによる画像撮影について

サーモグラフィの主な用途は、電気的・機械的異常を発見することです。装置の温度(たとえそれが相対温度であっても)が、必ずしも故障が近いことを示す最適な目安になるとは限りません。

周囲の気温や機械的あるいは電気的負荷の変化、劣化等の視認できる外観、部品の限界、類似する部品の履歴、他の試験で分かった兆候など、他にも様々な要因を考えてみる必要があります。サーモグラフィは、これらの全ての示していることに対する包括的状況モニターと、予防保守の一環として最大限役立てることができます。