- 発行日 2024年11月28日

- 最終変更日 2025年2月27日

- 1 分

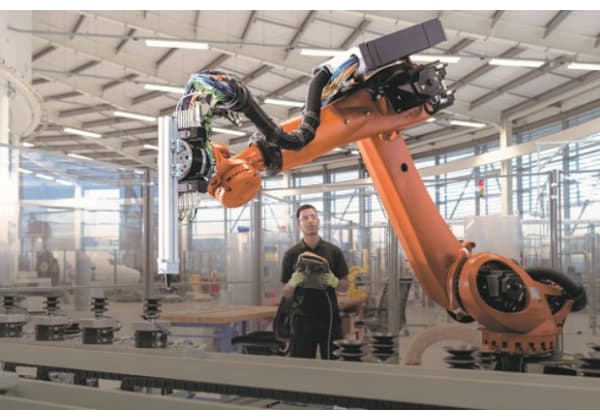

産業機器のライフサイクル管理

産業機器のライフサイクル管理とは、機器の購入から廃棄に至るまで、全ての段階を管理することです。

ソリューションエンジニア、デイビッド・カーマイケルによるレビュー(2024年2月)

機械の寿命の各段階に十分注意を払うことは、製造業において多くのメリットをもたらします。このガイドでは、機械の購入から寿命末期の廃棄まで、環境を害することなく各段階にアプローチする方法を説明します。

ライフサイクル管理とは?

産業機器のライフサイクルは、購入から廃棄まで管理される必要があります。機器のライフサイクルの管理は、産業機器の入手から始まり、その使用、産業機器のメンテナンス、そして最終的な廃棄まで続きます。

メーカーがより持続可能であることを可能にするだけでなく、非常に高価な産業機器の効果的な管理は、長期的な成長と収益性にも貢献します。

産業機器のライフサイクル

機器のライフサイクルは、4つの段階に分けられます。

第1と第2の段階は、新しい機器の購入と調達です。購入計画は、メーカーの目標と、新しい産業機械の購入がビジネス戦略にどのように適合するのかを考慮します。調達の段階では、設備の予算を立て、最も費用対効果の高い取得方法を決定します。

第3段階では、製造に使用される機器のメンテナンスが行われます。産業用メンテナンスには、反応的、予防的、予知的なものがあり、機械のダウンタイムを最小限に抑え、機器の寿命を延ばすことを目標にします。生産段階で機械を効率的に稼働させることは、エネルギー使用量を削減するなど、事業全体の持続可能性に大きな違いがあります。

機器のライフサイクルの最終段階は、耐用年数を迎えた機器の廃棄です。この時点で、環境と安全衛生の規制に従って機器を廃棄することは、メーカーに課せられた義務です。

産業機器の購入計画

産業機器購入と調達の段階では、最初に、すでに持っている機器について考え、新規購入がどのように効率を向上させるか、あるいはその他の必要不可欠なものかを考えることから始めます。また、その設備投資が十分な収益を生むかどうかも見極めることが必要です。また、新しい製造設備を入手するまでにかかる時間(発注後数ヶ月かかる場合もある)を考慮することも重要です。

その他のコストについても検討する必要があります。例えば、従業員が新しい設備を使用する際にトレーニングが必要かどうかです。ローンを組む場合、その利息はいくらですか?産業用メンテナンスにかかる費用は?中古を購入した時と比較した時のROIは?

また、新しい機器の物理的な設置面積や、設置するのに十分なスペースがあるかどうかも検討すべきです。

産業機器の購入

産業用機器を購入する際には、信頼できる実績のあるサプライヤーを探します。機器メーカーは、ニーズを理解するのに時間がかかり、その分野に機器を提供した経験があるはずです。大企業ほどマーケティングに力を入れているかもしれませんが、知名度が低くても、より良い取引ができる選択肢があるかもしれません。よく調べることが重要です。

購入前にメーカーを訪問し、機器をテストすることも大切です。契約交渉の際には、納品日時の合意、何か問題が発生した場合の補償、その他の義務やリスクなどを考慮し、お互いにメリットのある取り決めを行います。

産業機器のメンテナンス

産業機器メンテナンスで基本的な方法は、故障するまで機器を稼動させることで、事後対応型メンテナンス、または「故障したら修理する」手法として知られています。これは、価値の低い特定の資産については、経済的に理にかなっているかもしれませんが、多くのメーカーは、産業用機器に予防的または予測的アプローチを採用しています。予防的メンテナンスは、厳格なスケジュールに従って機器をメンテナンスし、問題の発生やコストのかかる機械のダウンタイムを防ぐことに重点を置いています。このメンテナンススケジュールは、機器のメーカーによって決定されます。

製造業では予知保全の導入も進んでおり、機器に取り付けられたセンサーのネットワークが機器の状態をエンジニアに伝え、機器の不具合や故障の危険性を判断します。産業用モノのインターネット(IIoT)、AI、機械学習は、データを分析し、故障が発生する前に故障を予測するために使用されます。

精密メンテナンスは、作業員が決められた機器の操作、監視、清掃、メンテナンスのために、決められた計画的な技術を継続的に使用し、それを文書化するという詳細なシステムにメンテナンスを組み込みます。

メンテナンス技術

主なメンテナンス技術は以下の通り:

- CMMS:コンピュータ化されたメンテナンス管理システムは、データと文書の保管庫として機能し、一般的なメンテナンス作業を自動化することを可能にします。CMMSは、予防スケジュールの作成、部品、スペア、在庫の管理、作業指示書の作成、人員の割り当てを支援します。

- 赤外線検査:赤外線検査は、過熱や電気的欠陥、絶縁不良を示す温度変化を明らかにします。そのため、赤外線検査は電気システムやモーターのメンテナンスに適しています。

- 状態監視/振動監視:状態監視センサー(振動監視が一般的)は、故障を示す可能性のある機器性能の異常を中継することにより、予知保全を可能にします。

- 非破壊検査:非破壊検査は、機器を損傷することなく欠陥を検出します。非破壊検査には、超音波(音響)検査、X線検査、磁粉探傷検査などがあります。パイプラインや貯蔵タンクは、構造上の問題、故障、腐食を特定するために非破壊検査を使用して検査されることがよくあります。

- オイル分析:オイル分析は、潤滑剤を監視し、ベアリングやギアの摩耗などの問題を検出するために使用されます。オイル分析では、オイルのサンプルを採取し、粘度、酸性度、金属の微粒子を分析します。オイル分析は、メンテナンススケジュールを最適化し、潤滑油の交換が必要な機器を特定することでコストを削減することができます。

機器の寿命

機器の寿命が尽きたら、通常役目を終えます。再調整されたり、オークションで売却されたり、リサイクルされることもありますが、いずれの場合も責任を持って処分する必要があります。

機器寿命末期に関する規定

責任あるライフサイクル管理とは、資産を正しく処分することで す。商業廃棄物の規制では、産業から出る廃棄物は、再利用、リサイクル、その他の方法で可能な限り回収しなければならないと定められています。また、特定の種類の機器に影響を与える規制もあります。例えば、電気・電子機器廃棄物(WEEE)規制は、電気・電子機器が責任を持ってリサイクルされるようにするためのものです。これらの最終的な責任は使用者にあります。

環境について

産業から排出される廃棄物の量は、環境にとって大きな負担となります。特に電気・電子機器から出る廃棄物は、問題が深刻化しています。機械から出る廃棄物の管理が不十分だと、大気汚染、水質汚染、土壌汚染を引き起こし、埋立地の負担を増やすことになります。このような結果を回避する最善の方法は、まず使用済み機器からの廃棄物を最小限に抑えることです。

ライフサイクルの最適化

まとめると、産業機器のライフサイクル管理は製造業にとって不可欠です。ライフサイクルの最適化とは、機器の購入、使用、メンテナンス、メンテナンスの最適化、機器の廃棄など、あらゆる側面を考慮することです。そうすることで、ビジネスの効率性と収益性を高めると同時に、不要なダウンタイムを削減し、機器の耐用年数を最大限に延ばすことができます。

また、機器のライフサイクル管理を適切に行うことで、環境汚染の防止にもつながります。