- 発行日 2023年2月8日

- 最終変更日 2025年3月10日

- 1 分

ボールベアリングガイド

ボールベアリングを正しく選ぶための種類、ブランド、サイズをすべて網羅したガイドです。

ボールベアリングとは?

ボールベアリング(玉軸受)は、軸受レース間の距離を保つためにボールを使用する転がり軸受です。ラジアル荷重とアキシアル荷重の両方を支えながら、回転摩擦を減らすように設計されています。

現在、私たちが思い浮かべるボールベアリングは、19世紀末に製造が開始されました。ボールベアリングの初の特許を取得したのはウェールズの発明家フィリップ・ヴォーンです。これは、アクスルアセンブリの溝に沿ってボールを走らせた最初の設計でした。さらに、1869年にはパリの自転車修理工、ジュール・スィールレイが、ラジアルタイプのボールベアリングを初めて開発しました。1869年の第1回パリ-ルーアンレースで、フランス人レーサー、ジェームス・ムーアが乗って優勝した自転車には、このラジアルベアリングが使われていました。

20世紀に入ってからボールベアリングは製造業で広く使われるようになりました。ボールベアリングは、動きやすさと摩擦低減のため、さまざまな機械装置の製造に組み込まれています。ボールベアリングは、異なる部品間に動きを注入し、機械的動作のためのエネルギーを伝達します。

ローラベアリングとの違い

ボールベアリングとローラベアリングの違うところは主に転動体にあり、ボールベアリングは「タマ受け」なので点接触となりますが、ローラベアリングは「コロ受け」であり線接触であるということが最大の違いとなります。ただし、ボール転動体が違うことによって速度・作動音・耐荷重にも違いが現れます。 速度の違い

ボールベアリングはコロ受けのベアリングより速度が速いという特徴を持ちます。点接触であるボールベアリングは接触部分が少ないので外部からの摩擦力を受けにくく、速い速度で回転することができます。

作動音の違い

ボールベアリングとコロ受けベアリングの転動体の違いは、作動音の違いにも影響を及ぼします。点接触で受ける摩擦が少ないということは作動時の音が小さいということにつながります。そのため、ボールベアリングはローラベアリングに比べて音が小さく、DVDプレイヤーや音楽プレイヤーなどの使用にも適していると言えます。

耐えられる荷重の違い

点接触であるボールベアリングは、コロ受けベアリングよりも耐えられる荷重が小さめです。そのため荷重がかかった際の安定性はローラベアリングの方が高く、ボールベアリングは安定性よりも速度や静音性を重視する用途に適しています。

ボールベアリングの種類

最も一般的なのはオープンタイプのボールベアリングですが、片側または両側に金属製のシールドを施したシールド型ベアリングもあります。シールドは、汚れや破片がベアリングに接触して動作に影響を与えるのを防ぎます。同時に、ベアリング内のオイルの流れをスムーズにする役割を果たしています。最近では、シール型のボールベアリングを使用するケースが増えています。このベアリングは、機能的にも優れており、故障することはほとんどありません。ボールベアリングは、ボールの数が多ければ多いほど、大きな荷重に耐えることができます。

アンギュラコンタクトベアリング

アンギュラコンタクトボールベアリングは、軸受中心軸に対して内輪と外輪の軌道面が切り離されているのが特徴です。このベアリングは、アキシアル方向とラジアル方向の力を組み合わせて荷重を支えることができます。このベアリングを分解してレースやボールを取り外すことはできません。しかし、アキシアル荷重とラジアル荷重を支えるために、比較的多くのボールを搭載しています。このベアリングは、さまざまな負荷に応じて速度を最適化したり、摩擦を最小化したりすることができます。

アンギュラコンタクトベアリングには、単列、複列、4点接触の3つのタイプがあります。

一般的な用途

- コンプレッサー、ポンプ

- 金属圧延機

- 電気モーター、発電機

- 工作機械のスピンドル

- 自動車のハブベアリング

アキシアル深溝ボールベアリング

アキシアル深溝ボールベアリング非常に特殊な用途に適しています。これは、荷重によるアキシアル力のみを負荷します。深溝ベアリングは、軸固定用ワッシャー、ハウジング固定用ワッシャー、玉と保持器で構成されています。平座金が付いているものや、ハウジング固定用の球面座金が付いているものもあり、静的ミスアライメントの防止・修正に役立ちます。このベアリングには、ラジアル方向の力が加わらないようにすることが重要です。

使用されている産業分野:

- 農業

- 工作機械

- マテリアルハンドリング

- 印刷

- 風力発電

深溝ボールベアリング

深溝ボールベアリング

深溝ボールベアリングは、玉軸受の中でも最も一般的に使用されている軸受です。シール付き、シールド付き、スナップリング付きなどがあります。レース寸法が、中に入っているボールの寸法と一致しています。また、重量のある荷重の支持にも適しています。深溝ボールベアリングは、ラジアル方向とアキシアル方向の両方に対応しています。ただし、荷重の相対的な大きさを変えるために接触角を調整することはできません。

深溝ボールベアリングには、単列深溝ボールベアリング、超小型ボールベアリング、マキシマム形ボールベアリング、マグネト深溝ボールベアリングなどがあります。

一般的な用途:

- 電気モーター

- 自動車用モーター

- オフィス機器

- 園芸用品

リニアボールベアリング

リニアボールベアリングは、一方向に自由に動くように設計されています。リニアスライドの中で最も広く使用されており、単軸の直線設計に沿った滑らかな精密動作を可能にしています。自己潤滑技術を採用し、最高の性能と信頼性を実現しています。線状に並んだ2列のボールベアリングが、ベースの両側にある4本のロッドに組み込まれています。

一般的な用途

- 精密機器

- ロボットの組み立て

- X線および画像処理装置

- 家具

- クリーンルーム

ミニチュアボールベアリング

ミニチュアボールベアリングは、公称外径が9mm以下のベアリングで、計器用ベアリングやマイクロベアリングとも呼ばれています。小径ボールベアリングは、公称内径が10mm未満、外径が10mm以上のベアリングです。ミニチュア/小径ボールベアリングは、かかる力が比較的小さいため、ステンレス製のものが一般的です。

一般的な用途

- ジャイロ

- 風向計

- 流量計

- ミニチュアギアボックス

- 小型モーター

- 無線操縦装置

ラジアルボールベアリング

ラジアルボールベアリングは、様々な用途に使用できる優れた性能を持つ軸受です。深溝ボールベアリングやコンラッドボールベアリングとも呼ばれ、軸にかかるラジアル荷重やアキシアル荷重に耐えることができます。しかし、これらの荷重を組み合わせるには、アキシアル方向のアンギュラコンタクトが必要となります。アキシアル・ラジアル軸受の角度を調整することで、アキシアル荷重とラジアル荷重をアンギュラコンタクトボールベアリングに沿って均等に分散させることができます。

一般的な用途

- 車両システム

- 製造工程

- おもちゃ

- コンベアベルト

- 滑車システム

自動調心ボールベアリング

自動調心ボールベアリングは、内輪と玉のアセンブリを、外輪の球面軌道でしっかりと保持しています。たわみや不適切な取り付けによって発生するわずかな角度のずれを許容できるように設計されています。 このボールベアリングは、ハウジングボアとの適切な取り付けが難しいため、通常、長いシャフトに組み込まれます。また、運転中にシャフトが曲がってしまう危険性のある機械システムに組み込まれることがよくあります。しかし、自動調心ボールベアリングは、外輪の軌道面が転動体を支持する量が限られているため、アキシアル荷重の小さい用途に限定する必要があります。

一般的な用途

- ギアボックス

- ファイナルドライブトランスミッション

ベアリングの呼び番号

これまで述べてきたように、ベアリングには様々な設計上の特徴があります。これらを整理し、必要なベアリングを簡単に識別するために、通常、ベアリングのタイプ、サイズ、さらには材質に関連した呼び番号があります。

軸受メーカーは独自の呼び番号や接頭語を作成することができますが、これらはブランドによって異なる場合がありますので、必ずメーカーの詳細を確認することをおすすめします。

ベアリングの呼び番号例:6 2 02 2RS

では、この例をパーツごとに分解してみましょう。

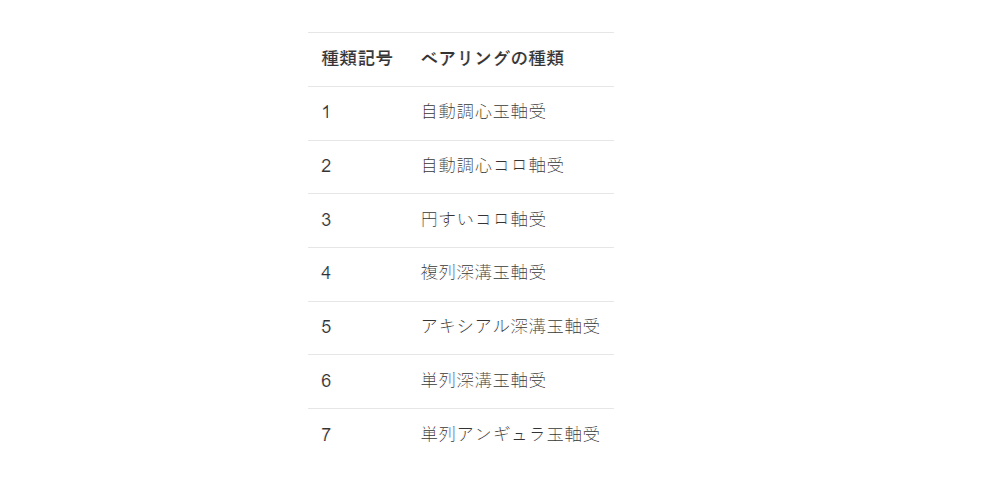

(6) 2 02 2RS:最初の数字はベアリングの種類を表しています。6 = 単列深溝ボールベアリング

6 (2) 02 2RS:次の数字は、ベアリングの系列またはベアリングの耐久性を表します。2 = ライト

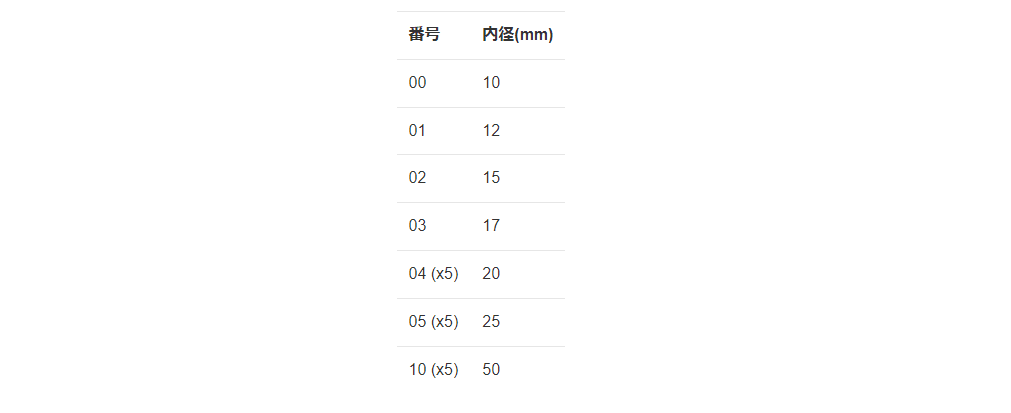

6 2 (02) 2RS :この数字は、内径に関係しています。02 = 15mm

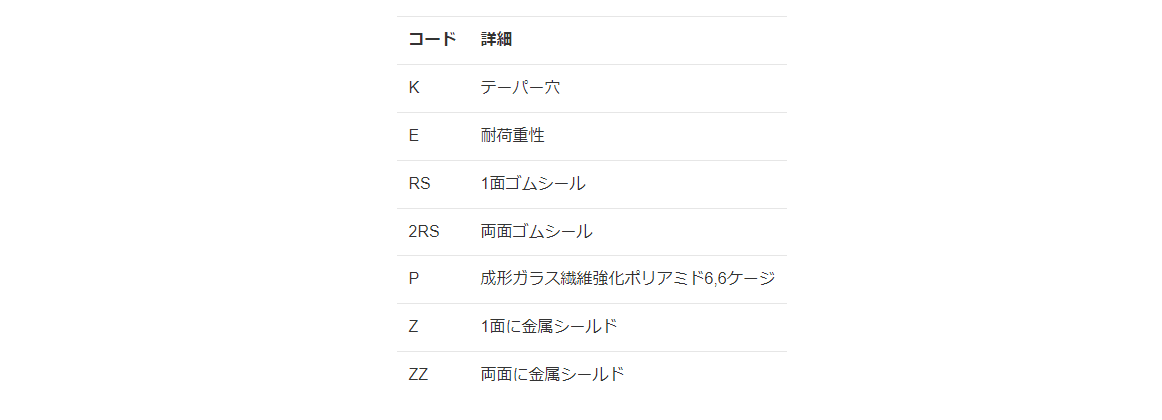

6 2 02 (2RS) :最後の数字は、シールやシールドなどのベアリングに関する詳細情報です。2RS = 両シール

呼び番号62022RSのベアリングは、単列深溝ボールベアリングで、耐久性が小さく、内径は15mm、両シールです。

メーカーによって多少の違いはありますが、ほとんどのベアリングはこのような構造で呼び番号を設定しています。そのため、以下の情報を参考にすると、自分の持っているベアリングや必要なベアリングの種類が分かります。

ベアリング呼び番号表

ベアリングの種類

ベアリングの系列

内径

通常、内径は0〜3を除いたベアリング呼び番号の3桁目と4桁目の数字の5倍になります。下表に例を示します。

末尾:シール、シールド、その他の詳細情報

ボールベアリングの用途は?

ボールベアリングの機能に関係する荷重には2種類あります。ラジアル荷重は半径の周りにかかるもので、ギア列に関して垂直方向に働く荷重です。ベアリングに水平方向の力をかけるアキシアル荷重もあります。また、ラジアル荷重とアキシアル荷重を合わせた動荷重も考慮しなければなりません。 ボールベアリングには、最低3つのレースがあります。ボールはそのブレースの中に挿入され、異なる荷重を支えます。通常、レースの1つは固定されており、もう1つは回転するアセンブリ(ハブまたはシャフト)に接続されています。ボールはベアリングレースと共に瞬時に回転します。ボールベアリングは、スケートボードからハードディスクまで、あらゆる製品に使用されており、最適な性能と機能を実現しています。 ボールベアリングの具体的な用途は以下の通りです。

- 航空宇宙工学

- 遠心ポンプの製造

- モーター

- コンベア

- 冷却ファン

- ロボティクス

よくある質問

ボールベアリングの強度はどのくらいですか?

ボールベアリングが支えることのできる最大荷重は、ベアリングの外径に幅を掛けたものに相当します(幅は軸方向に測定されます)。ボールベアリングの定格荷重は変わりません。また、軌道面の塑性変形のリスクがあるため、これを超えることはできません。ボールベアリングの寿命に直接関係するのは、運転速度と負荷の種類です。ボールベアリングは、100万回の回転でも最適な状態を保つとされています。これは、50Hzまたは3,000rpmの速度で回転させた場合の5.5時間の寿命に相当します。しかし、同じ回転数であれば、その5倍の寿命を持つベアリングもあります。

ボールベアリングの組み立て方法は?

ボールベアリングには、小型の医療機器に搭載される外径1mmの小さなものから、産業用機械に搭載される外径15フィートを超えるものまで、さまざまなサイズがあります。ボールの製造には、機械加工、熱処理、ホーニング、ラッピング、組み立てなどの一連の工程があります。ボールベアリングの製造には、主にクロム鋼が使用されます。しかし、性能や寿命を最適化するために、さまざまな材料が使用されています。

ボールベアリングの内輪と外輪の製造工程は以下の通りです。

- リングは、管状の素材として集め、旋盤のような機械で基本的な形状に切断する。

- 外輪の表面には、ベアリングの番号と製造者の詳細を刻印する。

- リングは約852度で15〜20分間加熱された後、約191度で15〜20分間の焼き入れ、171度で約2時間の焼き戻しが行われる。

- レースは砥石を使ってホーニング仕上げし、表面を滑らかで正確に加工する。

ボールの製造工程は以下の通りです。

- 製造に必要な十分な量の材料を含んだワイヤーまたはロッドのスラグを用意する。

- スラグを冷間圧造し、ほぼ完全な球形にする。

- ヤスリやタンブリングでバリを除去する。

- 正しい形になるまで優しく研磨する。

- リングの製造と同様の工程で、ボールを硬化させる。

- 仕様に合わせ、もう一度研磨する。

- ボールが公差と表面仕上げの要件に適合するように、ラッピングを行う。

リングとボールの製造工程が終了したら、部品を組み立てます。組立工程の中でも最も重要な工程の一つが「マッチング」です。この工程では、最適なベアリングの振れを実現するために、公差に合わせて適切なサイズと形状の部品を組み合わせます。

ボールベアリングを溶接することはできますか?

ボールベアリングは、性能に悪影響を及ぼすことなく溶接することはできません。エポキシ樹脂で接着することをお勧めします。

プラスチック製のボールベアリングはどのように機能しますか?

お求めやすい価格のプラスチック製ボールベアリングは、ガラス製またはプラスチック製のボールを使用しているため、外部からの潤滑が不要で、耐腐食性に優れています。比較的軽量であるため、特に過酷な環境下での使用に適しており、医療や食品業界でよく使用されています。ボールベアリングの材質としては、他にもスチールやステンレススチールなどがあります。