ローラー、チェーン、ベルト・コンベアー

サーモグラフィーは、ベルト・コンベアーのようなゆっくりと作動する機械装置のモニターに大変役立ちます。過熱の存在は、電気式或いは機械式コンベアーの各部、つまりモーターやギアボックス、或いは駆動装置からベアリング、シャフト、ベルトに至るものに潜む故障の前兆です。

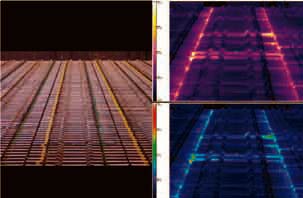

コンベアーは生産性にとって重要なもので、配送センターにある軽量な荷物をころがすローラー・コンベアーから、自動車組立ラインで自動車を吊るしたり、引っ張ったりする運搬用チェーン・コンベアーや、鉄鋼を運ぶ重量級のベルト・コンベアー等があります。コンベアーの故障によって起こる生産ラインの停止を防ぐために、先進的な企業では予知監視手法を用いて設備を管理しています。この目的は、近い将来起こるかもしれない故障が生じる前に検知し、工場の生産ライン定期停止期間中に、適切な処置を行うためです。この予知監視手法のひとつがサーモグラフィーであり、また熱画像診断です。サーモグラフィーは、コンベアーの各部の表面温度を2次元画像として捕捉してくれますし、また、コンベアーをモニターするために非常に優れたツールでもあります。

何を点検すれば良いでしょうか

コンベアーが稼働中に故障して、人体に危険を及ぼしたり、設備を破壊したり、或いは生産を妨げたりする恐れのあるような重要な箇所はモニターしましょう。サーモグラフィーを用いて、電気モーターやギアボックス等のコンベアーの駆動部をスキャンしてみてください。行い方については、Flukeから紹介している他のアプリケーション・ノートを参照してください。また各コンベアー稼働中に、各々のコンベアー・チェーンもチェックしましょう。電動ローラー・コンベアーのローラーのベアリング、アイドラーや駆動部のベアリング、プーリーのベアリングなど、重要と思われる箇所も同様に全て点検しましょう。ベルト自体も点検することを忘れないで下さい。

何を探すべきでしょうか

通常、加熱している箇所を探します。その際、同じような状況下で作動しているもの、例えば、同程度のスピード、或いは同じような負荷を運んでいるものと比較して、その温度差に着眼してください。コンベアーのローラーの端側のベアリングだけが、或いは滑車が、或いはコンベアーの一部隣接したローラーだけが、他とは異なる温度で作動していたら、より熱を帯びている箇所が故障する傾向にあると言えるかもしれません。

コンベアーの部品、例えば駆動装置等をモニターする上で、熱画像診断は、オイル分析や振動分析或いは超音波測定などの他の診断技術を補完するものです。また、床下に装置された牽引用チェーンや高架チェーン・コンベアー(手動のコンベアーも含む)などは、サーモグラフィーを使用すると離れた場所から簡単に効果的にモニターすることが出来ます。ローラーの回転部分や曲がっていく所も、チェーンと同様に点検しましょう。チェーンやローラーの過熱箇所があると言う事は、潤滑に問題があるか、或いは磨耗の可能性があります。

熱画像診断は、コンベアーが高所に設置されたもの、或いは床付近に設置されたもの、いずれでも、電動ローラー・コンベアー、ローラー・ベッド・ベルト・コンベアー、アイドラー付バルク・ベルト・コンベアーなどのモニターに理想的です。このようなコンベアーは、よくありがちなことですが、ベアリングが小さ過ぎたり、数が多過ぎたり、近づきにくかったり、もしくはこの3つの事を全て抱えている場合もあり、他の方法では熱画像診断に勝るものはありません。

べルト・コンベアーでは、ベルトがコンベアーのフレームや、他の部分にこすっているかどうかを点検しましょう。ベルトの摩擦は、ベルトの調整不良から生じているかもしれません。或いは、その他のコンベアー部品の故障も考えられます。摩擦熱の発生している箇所を肉眼で見つけることが出来なければ、サーモグラフィーを使用し、検知するのが最良の方法です。摩擦は高価なコンベアー・ベルトの寿命を短くしてしまいます。

定期点検機器の中に重要なコンベアーを全て含め、各々のコンベアーの熱画像及び温度データをコンピューターに残していくことをお勧めします。一度これを行っておくとこれからの定期点検で得られる温度データと比較するベースとなり、以後の検査で得られるデータと比べ、温度が高い部分が異常であるかどうか判断するのに役立ちます。又、修理を行った後、上手く修理が行われたかどうか判断するのにも役立ちます。

危険信号とは

機器の状態が人体の安全に影響するような場合は、最優先で修理をしましょう。重要な製造ラインにある装置・機器といった資産の故障も緊急を要します。安全・保全業務の主要メンバーで、このような資産に対し"警告レベル"や"警報レベル" を定量化して対応することも考慮してみて下さい。

故障によって発生する潜在的コスト

コンベアーは、多くの工業分野で生産性の鍵となるものです。コンベアーが故障した時に、企業が被る損失について一般論で語るのは困難ですが、例えば1日に約8000箱の書籍を24時間稼動で取り扱っている配送センターを考えてみましょう。平均的な本の受注金額が¥5000だとすると、コンベアーの故障により生じる生産の遅れで、1時間当たり150万円以上の損失になるといえます。

もう一つの例として、2003年の米国のエネルギー省のデータを基に計算してみますと、500人の従業員が働いている炭鉱で、バルク・コンベアーが故障し、生産ラインが停止すると、1時間当たり600万円の損失が出ると言われています。

フォローアップ活動

サーモグラフィーを使用して問題を発見したら、フルークのサーモグラフィーに付属しているソフトウェアを使い、発見した問題箇所を含めて実画像と熱画像を含んだレポートを作成されることをお勧めします。発見された問題の伝達、また修理の必要性を伝えるのに大変効果的です。

致命的な故障が生じそうな場合は、その機器や装置の使用をやめるか、早急に修理をしましょう。