蒸気装置の点検

米国エネルギー省(DOE)によれば、米国内メーカーが使用している燃料全体の45% 以上が蒸気発生用に使われているということです。又、「蒸気は原材料の加温及び半完成品の処理に使われます。装置の動力源や熱源、発電源にもなります。しかし、蒸気は無料ではありません。蒸気を発生するボイラーの給水に年間約180 億ドル(1997 年)かかっている」といわれています。

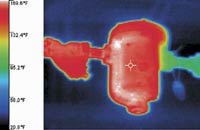

この例のように正しく操作すれば、蒸気トラップの熱画像にはっきりとした温度差が見られます。

一般的に、水から蒸気を発生させるためには大量の潜熱が必要であり、エネルギーを手頃なコストで送る加圧配管系に入れることができる蒸気は、熱エネルギーを伝える大変効率的な方法ということができます。蒸気は利用されるポイントまで到達し、潜熱を環境や工程に渡すと凝結して水になりますが、その水をボイラーに戻して再度蒸気に変換しなければなりません。

蒸気装置をモニターし、機能状態を判断するには様々な状況モニター技術が役に立ちます。例えば赤外線(IR)サーモグラフィーの場合、サーモグラフィーを使用して装置や構造物の表面温度の二次元画像を捕えます。蒸気装置の熱画像を撮影すると、装置のコンポーネントの相対温度が明確に視認でき、蒸気装置のコンポーネントがどの程度効果的かつ効率的に作動しているかが分かります。

何をチェックするのか?

超音波点検と熱点検を組み合わせると、蒸気装置のトラブル検出率が大幅に向上します。地下管も含め、蒸気トラップと蒸気を送る配管は全てチェックしましょう。又、熱交換器、ボイラー、そして蒸気を使用している設備も調べましょう。サーモグラフィーを使って蒸気装置の隅々まで調べてください。

何を探すのか?

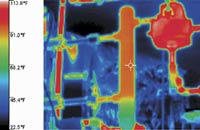

この画像は、蒸気がHVAC(換気空調設備)のダクトに入っていく様子を表しています。

蒸気トラップとは、装置から結露や空気を取り除くためのバルブです。点検時には、熱画像と超音波の両方を用いて、「蒸気トラップは開いた状態で不具合を起こしたのか」それとも「閉じた状態で不具合を起こしたのか」を明確にしてください。 一般的に、入口の蒸気の温度が高く出口の温度が低いこと(100°C未満)が熱画像から分かったら、トラップは正常に機能しているということです。入口の温度が装置の温度よりもずっと低かったら、蒸気はトラップまで届いていません。バルブが閉まっている、パイプが詰まっているなど、上流でトラブルはないか探してください。入口と出口の温度が同じだったら、おそらくトラップが不具合を起こして開き、 「噴出蒸気」が復水管に流れ込んでいます。このような状況になっても装置は作動し続けていますが、大量のエネルギーが無駄になっています。入口と出口の温度が低いのはトラップが不具合を起こして閉まり、凝縮した蒸気がトラップと導入管に溜まっている状態であることを示しています。

蒸気装置を作動させたままでも、バルブが閉じているかどうかを含め、蒸気を送る管が詰まっていないか、地下の蒸気配管が漏れていないか、熱交換器が詰まっていないか、ボイラー(特に耐火物や断熱材)、蒸気を使用している設備に異常はないか、最近行った修理が上手くいったかどうか等をサーモグラフィーを使って調べることができます。

工場にある重要な蒸気装置のコンポーネント全てを点検する定期点検ルートを決めて、少なくとも年に1回全てのトラップを点検することを検討しましょう。大型又は重要度の高いトラップは、他よりも頻繁に点検する必要があります。定期的に点検しておくと高温部分又は他に比べて低温の部分が異常なのかどうかを判断する基準ができ、修理が上手く行われたかどうかを後日確認することができます。

危険信号とは

蒸気は大変高温ですし、高圧で流されることが多いため、安全性に問題が生じるような状況があればその修理を最優先する必要があります。

故障によって発生する潜在的コスト

蒸気装置が完全に使用できなくなった場合の運営コストは業界によって異なります。蒸気を多く使用する業界には、化学薬品、食品・飲料加工、製薬業界などがあります。こうした業界の1時間あたりのダウンタイムの費用は74万円から1億に昇ります*。

別な角度から見ると、100-psig(psigauge:ゲージ圧)の蒸気装置のトラップが不具合を起こして開いたとすると、年間30万円が無駄になります。工場で3年から5年蒸気トラップの保守が行われていない場合、15%から30%のトラップは不具合を起こしていると考えてください。つまり、100-psigの装置にトラップが60個あるとすると、「蒸気の流出」による無駄は年間180万から400万円になる可能性があるということです。

* 資料: Association of Contingency Planners(ACP)ワシントン州支部

確認措置

米国エネルギー省(DOE)の蒸気トラップ性能評価プログラムは、蒸気トラップを点検する主要テクニックとして「目視、音、温度」検査を推奨しています。同省のデータによれば、赤外線を使って年に1回蒸気トラップと関連設備の基礎点検を実施すれば、蒸気の無駄が50%から75%減る可能性があるということです。

蒸気装置管理プログラムの賢明な取り組み方とは、安全、蒸気/エネルギーの無駄、生産性に対して考えられる影響や品質低下を基準として修理の優先順位を決めるということです。サーモグラフィーを用いて問題を発見したら、ソフトウェアを利用して必ず設備の熱画像やデジタル画像を報告書に入れて記録しましょう。発見した問題を伝え修理を提案する決め手となります。

報告書作成のヒント

報告書には、点検時に確認するためのコメントを記入する余白を設けましょう。「サーモグラフィーを用いて確認」と記載した空欄を残したり、実際の日付を記入したりする程度の簡単なもので構いません。修理が行われたら直ちに、確認のための点検を行いましょう。月の最後の金曜を熱画像撮影日と決めている企業もあります。修理がきちんと行われたことを確認できるだけでなく、修理担当者との友好関係を築くこともできます。又、実際に何が悪かったのか原因が判明するとともに破損した部品も発見できるでしょう。この手法は長期に渡り熱画像を診断するのに役立ちます。