|

期間限定セール

電子部品から消耗品まで期間限定SALEを開催中!在庫限り。ご注文はお早めに。

技術情報 Ideas and Advice

はんだは何故、付くのか。何故、付かないのか~ 理論から実践へ ~

—— はんだを溶かして付けるだけなら、誰でも間単に出来ますね。

確かに見かけ上のはんだ付けは簡単です。しかしながら、電子機器に求められる信頼性を満たすためのはんだ付けには、それなりの理論に裏付けられた技量が求められます。

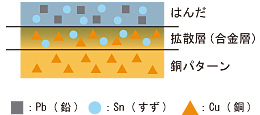

初めに、接着剤などでモノを付けるのとはんだ付けとでは仕組みが異なることを理解しておきましょう。例えば、銅のはんだ付けでは、はんだに含まれる錫(すず:Sn)が銅(Cu)の内部に拡散されて境界面に、銅とすずの合金層が形成されます(図1)。

|

はんだ付けではこの「合金層の形成」が必須要件になります。言い換えると、合金層が形成されない物質にははんだ付けできません。

はんだ付けでは、はんだが対象物に馴染んで拡がることを「ぬれ(濡れ)」と呼びますが、濡れの良い状態では、はんだが美しく裾を引き、合金層が広く均一に形成されていることを意味します(図2)。

|

はんだは温度が高い部分に向かって流れることも覚えてください。はんだ付けはプリントパターンと部品リードなど、二つ以上のものを接続します。このときに一方だけへの加熱や、こてではんだを溶かすだけでは低温部となる相手方にはんだが拡がらずに濡れも生じません。はんだが溶ける以前に接続する対象(二つであれば双方)が高い温度にあることが重要です。

マニュアルはんだ付けのツボ~三つの温度 ~

—— 実際にはんだごてを使ってみると、先輩がやるのとは仕上がりがずいぶん違います。

-

実験や試作をしたり、自動機では実装できない部品を取り付けたりする際にははんだごてを使うマニュアルはんだ付け、いわゆる「手はんだ」をします。手はんだはエレクトロニクスの基本技ですから、エンジニアであれば必ずマスターしておかなければなりません。

はんだ付け上達のポイントは、ずばり「温度」です。具体的には、はんだの融点、はんだ付け部、こて先の三つの温度関係を知ることです。

まずは、はんだ自身の融点。よく知られているように従来から電気回路に用いられてきたはんだは、錫63%-鉛(Pb)37から成る「共晶はんだ」と呼ばれるもので、その融点は「183℃」です。

いっぽう、最近の鉛フリーのはんだは217℃(Sn-Ag-Cu系)、200℃(Sn-Zu系)、227℃(Sn-Cu系)など共晶はんだより20~30℃も融点が高くなっています。マニュアルはんだ付けでは、はんだの融点の他に「はんだ付けする部分の温度」とはんだごての「こて先温度」との関係を把握しましょう。

はんだは融点に達すれば溶け始めますが、はんだ付けに際しては、融点よりも40℃~60℃高い状態が 「はんだ付け部分の最適温度」になります。これより低くても高くても上手くありません。当然ながら、こて先の温度は最適温度よりもさらに高くなります。

理論を実践に活かす~良否の判断 ~

—— はんだ付けが上手くできないのは、安価なはんだごてを使っているせいでしょうか?

-

何事にも「適切なツール」は必要ですが「道具は使いよう」であることも忘れないでください。

図3-Aは、こて先の設定温度を同じにした3種類のはんだごてについて 「はんだ付け時の温度パターン」 を描いたものです。同図に赤線で示したものは比較的熱容量の大きなはんだごてを使った場合を示していますが、はんだ付け部の温度が最適温度を超えてしまっています。反対に緑色の線は熱容量が小さいためにこて先の温度が下がってはんだ付け部の温度が上がりきらず、最適温度に達していません。図3-Aは、はんだ付けの対象に適したはんだごてとこて先の選択を示唆していますが、図3-Bはこて先の温度設定を上手く調節すれば、何れのはんだごてでもはんだ付け部を最適温度にすることができることを示しています。つまり、適切なはんだごてとこて先の選定と同様に、はんだ付け部の状態に合わせたこて先温度設定をするのがポイントです。

図3:はんだ付けの原理

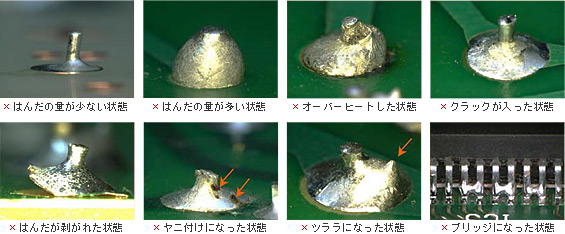

この際、自らの目で良否を見極めるスキルも求められることになります。図4に、はんだ不良の例を掲げました。図2に示した適切なはんだ付け例と比べると、違いがよく分かると思います。

図4:はんだ付け不良の例

ちなみに、対象物の表面が酸化していると、合金層が形成できないので正しくはんだ付けされません。ワックス処理されたクルマやサトイモの葉などに雨滴が落ちたときの様にはんだが玉状になる「イモはんだ」になってしまいます。はんだに含まれるフラックスは酸化皮膜を除去し濡れを良くするためのものですが、はんだ付の対象物は表面が清浄で酸化していないことも大切なことです。

鉛フリー時代突入~Pb Free半田とはんだごて ~

—— 鉛フリーのはんだ付けは、それまでとは異なるのですか。道具も専用じゃないとまずいですか。

鉛フリーのはんだは、共晶はんだと比べて融点が高いため、はんだ付けの最適温度が上がります。濡れ性も劣り、はんだ付けは少し難しくなりますが、基本的にはこれまでと同様にはんだ付けできます。

作業上のコツは、熱を対象物に効率よく伝えることです。素早く効率よく熱を伝えるのは、鉛フリーに限ったことではないのですが、鉛フリーはんだでは高い温度が必要となるため、いっそうの心がけが必要です。具体的には、こて先の温度の最適設定、対象に合致したこて先形状の選定、そして素早く効率よく熱を伝えるスキルを身につけることです。濡れ性を良くするためには適切なフラックスを使用することも重要です。

なお、融点に合わせてこて先温度も高く設定する必要があるわけですが、高温度のこて先は劣化が早まります(図5)。したがって、むやみに高温にはできず、その意味では温度設定が出来ないタイプのはんだごては鉛フリーには適しません。

なお、融点に合わせてこて先温度も高く設定する必要があるわけですが、高温度のこて先は劣化が早まります(図5)。したがって、むやみに高温にはできず、その意味では温度設定が出来ないタイプのはんだごては鉛フリーには適しません。

|

こて先の酸化は、はんだから鉛が無くなることでも早まります。鉛は他と結合しにくいため酸化を防ぐ作用があったのに対して、鉛フリーはんだでは活性の高い錫が主体だからです。酸化を防いで作業性をより高めるために、はんだ付け時に窒素ガスを吹き付けるといったことも行われています。 なお、はんだに含有されているフラックスは、はんだ付け対象などの銅に生成した酸化膜を除去しますが、鉄メッキされたこて先の酸化膜や付着した酸化物を除去する能力はありません。

このため、はんだ付けに際してはこて先を常にクリーニングする必要があります。最近では、より酸化しにくいようにワイアタイプのクリーニングツール(図6)等も用意されています。

|

|

はんだについて

一般的に電子機器業界で使われるはんだの成分は、錫(S)と鉛(Pb)で、その融点は、錫は232℃、鉛は327℃と非常に高いのですが、2種の合金にすることで200℃程度で溶融するため、扱いが簡単で、かつ冷却後は、単体時の約2倍の機械強度を保ちます。

錫を63%に配合したはんだを共晶はんだと呼び、2種合金では最も融点が低く(183℃)、操作性も良いとされています。

また、合金の配合率を変えたり、異種金属を加えたりして溶融温度を下げたり(低温はんだ)、上げたり(高温はんだ)したものがあります。最近は、線はんだも比較的細いものが多く使われており、はんだそのものの表面酸化も問題になってきています。

はんだは、成分中の不純物量により、S級、A級、B級の3種が、「JIS Z 3282 はんだ」で区分されております。

フラックスについて

はんだ付けする部分(母材)の表面に付着した油脂分、酸化膜などを化学的に清浄し、溶融したはんだの表面張力を緩和して、はんだを流れ易くするのがフラックスの役目です。

フラックスの成分には、活性を高めるために塩素(ハロゲン)化合物を多く含んだものがあり、作業後の残分が、大気中の水分と反応して腐食しますので、洗浄が必要です。「JIS Z 3283 やに入りはんだ」の中で、塩素含有量などによりAA級、A級、B級に区分されています。また、コテ先温度が高すぎると、フラックスが飛散するだけでなく、効能が低下し、はんだ付け不良の要因となりますので、母材の熱容量とはんだゴテの熱容量を適切にすることをお勧めします。

鉛フリーはんだについて

地球環境の問題の一環で、従来の錫・鉛系はんだから、鉛を使用しないはんだへの移行が、世界的に始まっています。鉛の代用金属には、銀(Ag)、ビスマス(BI)、アンチモン(Sb)、銅(Cu)などがあります。鉛フリーはんだは、溶融温度が従来はんだに比べ、20~40℃程度高くなっていますので、はんだ付けではコテ先温度や熱容量を上げる措置が必要となります。

はんだのMIL規格について

電子機器に使われるフラックスの主成分は松脂ですが、活性が弱いため、活性剤を添加したフラックスがあります。これは、米国軍用規格(MIL規格)の基準で、R、RA、RMAの3種類があります。

| MIL規格 | |

| R (Rosin) | 非活性化松脂。活性剤を含まない物で、アルコール、ベンゼンなどを主体とするフラックス。残渣の腐食がほとんどない。 |

| RA (Rosin Activated) | 活性化松脂。塩酸アニリンなど塩基性有機化合物を添加したもので、フラックス中で最も活性が強く、残渣の腐食に注意が必要。 |

| RMA (Rosin Mildly Activated) | 弱活性化松脂。クエン酸などの有機酸と塩基性有機化合物を、活性剤としてわずかに添加した、フラックスで腐食性が弱いことが特長。環境条件により腐食が生じる恐れがある。信頼性向上のためには洗浄することが推奨される。 |

はんだ 関連商品

半導体・電子部品 ガイド

制御機器・機械部品 ガイド

工具・計測器 ガイド